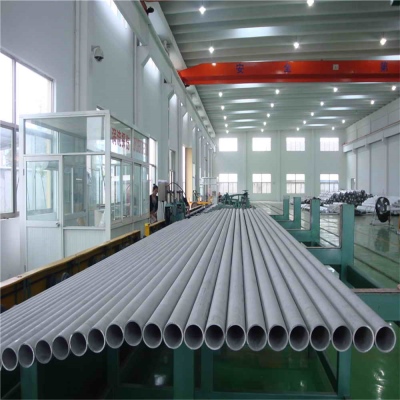

不锈钢精轧管的生产工艺是一个复杂且精细的过程,它结合了多种技术和工艺步骤以确保最终产品的质量和性能。以下是对不锈钢精轧管生产工艺的详细介绍:

一、原料准备

材料选择:选用高质量的不锈钢母管作为原料,这些母管应具有良好的耐腐蚀性和机械性能。

材料检验:对原料进行严格的检验,包括化学成分分析、机械性能测试以及外观质量检查,确保原料符合生产要求。

二、加工过程

热轧:将不锈钢母管送入热轧机中进行热轧处理。热轧是在金属再结晶温度以上进行的轧制过程,可以改善不锈钢的加工性能,破碎铸造状态的粗大晶粒,使细管壁厚达到均匀效果。

热处理:对热轧后的不锈钢管进行热处理,如退火和固溶处理,以调节和改善材料的性能。

精密轧制:经过热处理后的不锈钢管进入精密轧制阶段。这一步骤通过一系列特定配置的三个辊子对材料进行多次轧制,每次通过辊子时,材料的厚度逐渐减小,同时保持其完整性和均匀性。这种迭代过程使得管壁厚度能够精确控制,达到所需的超薄壁厚度。

冷却:轧制完成后,对不锈钢精轧管进行冷却处理,以稳定其组织和性能。

三、检验与测试

在线检测:在生产过程中设置多个检测点,对不锈钢精轧管的尺寸、外观、性能等进行实时监测。

成品检验:对生产出的不锈钢精轧管进行全面的成品检验,包括化学成分分析、机械性能测试、无损检测等。无损检测可以探测管道内部有无裂纹、气泡等缺陷,确保产品质量稳定可靠。

四、后续处理

清洗:对不锈钢精轧管进行清洗,以去除表面的污垢和油脂。

矫直:对弯曲或变形的不锈钢精轧管进行矫直处理,以确保其直线度和尺寸精度。

标记与包装:在成品管上标记材料等级、尺寸、热值和第三方检验的印章等信息,并进行适当的包装和派送。

综上所述,不锈钢精轧管的生产工艺包括原料准备、加工过程、检验与测试以及后续处理等多个环节。每个环节都需要严格的质量控制和技术支持,以确保最终产品的质量和性能符合客户要求和行业标准。